|0 引言|

尾矿是在特定经济技术条件下,选矿厂对原矿经过一定的选别工艺流程,选取目标“有用矿物成分”也就是精矿后排放的废弃物[1]。江西是矿产资源大省,矿产资源十分丰富,铜、钨、稀土、铀、钽铌有“五朵金花”之称。《江西省矿产资源总体规划(2016—2020 年)》显示:截至 2015 年底,全省矿山累计占用及损坏土地约 71072 公顷,尾矿存放量 13.34 亿吨。大量尾矿的排放及堆积,不仅造成资源浪费,而且还占用大量土地,污染破坏生态环境,给人类生活带来不必要的危害,对其综合利用迫在眉睫。

透水混凝土主要由胶凝材料、粗骨料、少量(或不含)细骨料、水、外加剂按照一定配合比拌和而成的具有多孔可透水的复合材料[2]。其硬化后,由于其结构中存在较多的孔隙,渗透性能良好,在海绵城市建设中可发挥重要的作用。

氧化石墨烯是迄今为止人们发现厚度最薄、韧性最好、强度最高的纳米材料[3]。现有研究表明:氧化石墨烯对无机非金属材料等具有明显的增强增韧作用。从结构和性能方面分析,氧化石墨烯对透水混凝土也具有增强增韧的可行性[4],将氧化石墨烯以合理掺量掺入透水混凝土,可提高其强度与韧性并可有效防止透水混凝土产生裂缝,对于改善透水混凝土的强度与韧性具有重要的应用价值[5]。

本研究试图将铜尾矿为代表的工业废渣与石墨烯结合制备透水混凝土,并使用于一般道路工程,可实现工业废渣铜尾矿的再利用,减轻铜尾矿堆积对自然环境的破坏及污染。铜尾矿单体水泥可减少传统水泥的使用,减缓不可再生资源的消耗,降低 CO2 温室气体的排放,利于保护环境,同时降低成本。

|1 试验材料与方法|

1.1 试验材料

本试验所需原材料有铜尾矿、石子、氧化石墨烯、减水剂及水。

(1)水泥

试验所用水泥为 P·O42.5水泥,由江西省万年青水泥厂生产提供。经测试,该水泥的各项物理指标均符合现行国家普硅水泥标准要求。

(2)铜尾矿

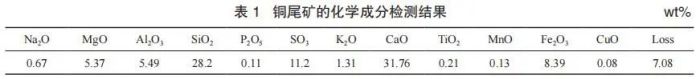

试验所用铜尾矿由江西德兴铜矿提供,经 100℃ 烘干 24 小时后敲碎,过 1mm 方孔筛,除去大颗粒及杂质。然后用试验室球磨机粉磨 60min 制备铜尾矿粉。铜尾矿的化学成分检测结果如表 1 所示。

(3)氧化石墨烯

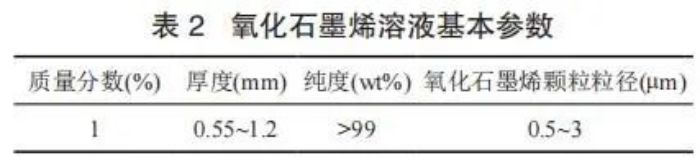

氧化石墨烯购自中科时代纳米,购买的是质量分数为 1% 的氧化石墨烯溶液,基本参数如表 2 所示。

1.2 试验方法

透水混凝土的制备以抗压强度与孔隙率为目标,确定铜尾矿替代水泥的最佳配合比以及石墨烯的最佳掺量,以期制备的透水混凝土可应用于一般路面工程。

采用设计配合比,成型 150mm×150mm× 150mm 立方体试件,进行标准养护至 3d、7d 和 28d 龄期测试其抗压强度,抗压强度以 C20 混凝土为目标,应用于一般道路混凝土。养护至 28d 后由国家建筑工程质量监督检验中心检测其透水系数和耐磨性。

|2 结果与讨论|

2.1 氧化石墨烯及铜尾矿粉透水混凝土的配合比

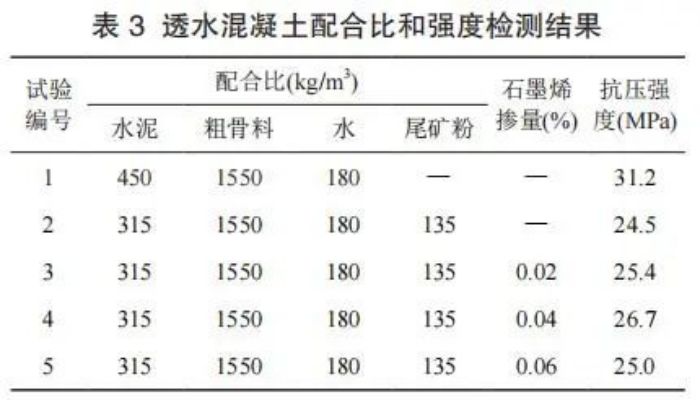

按表 3 称取一定量水泥、粗骨料、铜尾矿粉、氧化石墨烯,制备透水混凝土,试样 1 为对比样,试样 2、3、4、5 采用铜尾矿粉取代 30% 水泥,其中试样 3、4、5 为掺有氧化石墨烯的样品,石墨烯外掺量分别为 0.02%、0.04%、0.06%。每组试样成型 6 个透水混凝土试件,置于标准混凝土养护室,养护至 28d 龄期时测试其抗压强度,将 6 个试件抗压强度平均值取为其抗压强度值,结果见表 3。

由表 3 可以看出,不掺铜尾矿粉的透水混凝土试块抗压强度最高,铜尾矿粉的掺入降低了透水混凝土的抗压强度。由表 3 还可以看出,氧化石墨烯的掺入提高了透水混凝土的抗压强度,氧化石墨烯掺量小于 0.06% 时,其抗压强度随着氧化石墨烯掺量的提高呈现先增后减的趋势,其中抗压强度最高的为掺有 0.04% 氧化石墨烯的 4 号试样,较 2 号试样抗压强度提高了 2.2MPa,提高比例为 8.98%。

掺有氧化石墨烯及铜尾矿的透水混凝土经国家建筑工程质量监督检验中心检测,4 号试样测试结果如下:透水系数 0.65mm/s(>0.5mm/s),耐磨性 26.1mm(<30mm),所有参数均符合 GJJ/T 135—2009《透水水泥混凝土路面技术规程》的要求。

|3 结论|

(1)铜尾矿粉的掺入降低了透水混凝土的抗压强度,氧化石墨烯的掺入提高了透水混凝土的抗压强度,氧化石墨烯产量小于 0.06% 时,其抗压强度随着氧化石墨烯掺量的提高呈现先增后减的趋势,其中抗压强度最高的为掺有 0.04% 氧化石墨烯的试样。

(2)基于氧化石墨烯及铜尾矿的透水混凝土经国家建筑工程质量监督检验中心检测,所有参数均符合《透水水泥混凝土路面技术规程》的要求。

本文资源来自《中国商品混凝土网》,旨在交流信息分享技术,如有侵权,请及时联系,我们将在第一时间予以删除处理。

标签:混凝土

新闻动态

新闻动态